Fabriquer des anches de hautbois en plastique

BB. Ninob, Sept. 2010

Les anches de hautbois sont traditionnellement faites de roseau. Ces quelques grammes de matière déterminent la sonorité, la justesse et la facilité de jeu de ces instruments. Malheureusement, les anches de roseau sont des objets capricieux, dont le comportement peut varier d’un jour sur l’autre et même au cours d’une session en fonction de l’hygrométrie ou de la température. Elles sont également éphémères, car le fragile roseau perd rapidement son élasticité. Une bonne partie de l’apprentissage du hautbois consiste à maîtriser la fabrication des anches. L’autre partie consiste à apprendre à se satisfaire de l’anche qu’on a, à s’adapter à ses caprices et particularités, tout en faisant le deuil des anches qu’on a eues avant celle-là.

Bref, les hautboïstes pourraient consacrer plus de temps à faire de la musique s’ils avaient une anche durable, et leur vie serait plus simple s’ils pouvaient compter sur une anche fiable et stable.

C’est cette question que j’ai essayé de résoudre en fabriquant des anches en plastique.

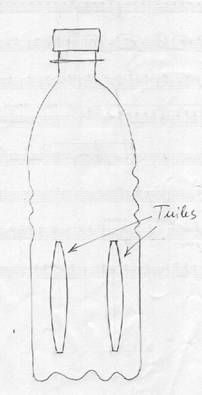

J’utilise pour cela le matériau des bouteilles d’eau minérale gazeuse (la bouteille de Saint Yorre de 0.5 L possède un diamètre adéquat pour les anches de hautbois baroque ou moderne, et son fût cylindrique est assez haut pour y découper des tuiles).

Je découpe dans le sens de la longueur des tuiles de même forme que les roseaux gougés taillés traditionnels. Comme avec ces derniers, le plan de la tuile a une influence considérable sur le diapason de l’anche. Pour avoir des tuiles toutes identiques, je les découpe au cutter à l’aide d’un gabarit métallique.

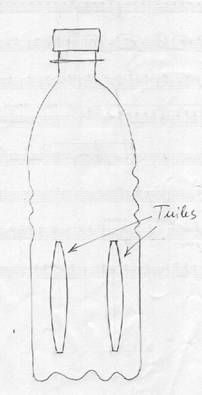

Je marque l’axe, la ligne médiane, et la limite de la ligature, avec un marqueur indélébile. La tuile étant transparente, ces marques faites sur la partie intérieure (concave) de la tuile subsisteront au grattage et se verront lors du montage.

Je pré gratte la tuile, en la frottant transversalement sur un abrasif P800 collé sur une baguette demi rond pour amincir la partie centrale de la tuile, sur environ 1 cm (5 mm de part et d’autre du milieu de la tuile). Il s’agit d’assouplir suffisamment la tuile au milieu pour pouvoir la plier transversalement (plus tard) avec un angle vif.

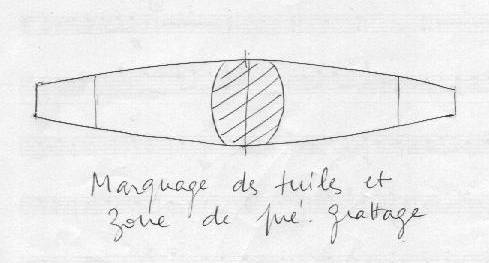

Puis je plie la tuile longitudinalement à la pince plate. L’anche doit présenter une arête centrale apparente, très accentuée au talon, et qui va jusqu’à 8 mm de la pointe.

Je fais deux autres plis à la pince pour préformer les palettes sur le tube de l’anche. Ces plis (facultatifs) montent en biais jusqu’à mi hauteur de l’anche.

Je ligature le bout des deux palettes avec du scotch ou du téflon pour éviter une désolidarisation.

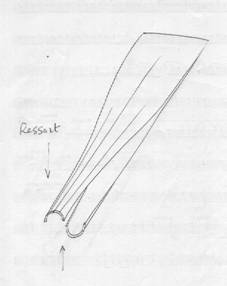

Je vérifie que les bords des palettes s’appliquent bien sur eux-mêmes quand on replie les deux palettes l’une contre l’autre. Il faut sentir un léger ressort, sans dureté, et sans que l’effort pour replier l’anche par le talon ne tende à écarter le bout des palettes. Ce « ressort » de l’anche est crucial car il détermine la dureté et l’ouverture de l’anche. Le matériau étant « plastique », on peut régler l’élasticité du ressort en retouchant le pliage longitudinal des palettes.

Je ligature ensuite les deux palettes repliées sur le tube, selon la technique classique appliquée également pour les anches en roseau.

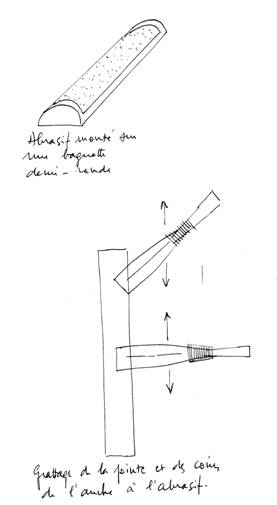

A ce stade, je termine le grattage du bout de l’anche (la pointe, les coins, un peu les flancs) avec de l’abrasif monté sur une demi-baguette ronde. Il faut gratter lentement pour éviter l’échauffement du plastique, qui conduirait à sa déformation.

C’est seulement à ce stade que je coupe la pointe de l’anche aux ciseaux, en enlevant autant que nécessaire pour obtenir une ouverture d’anche satisfaisante. Si on ne coupe pas assez loin, l’anche est trop faible et fermée ; si on coupe trop loin, elle est trop dure et ouverte. Le bon compromis est une coupure à environ 1.5 mm du pli.

L’anche parle alors, souvent même très bien. Cependant, étant faite dans un matériau d’épaisseur fine et uniforme, elle manque de raideur au talon : la surface vibrante de la palette est alors plus grande qu’il ne faut. Du coup, l’anche est trop basse, d’environ un petit demi ton. On peut évidemment remonter le diapason en coupant le bout de l’anche, mais le peu de matière au talon donnera tout de même un champ de liberté trop étendu, dont le contrôle rendrait l’anche fatigante à la longue.

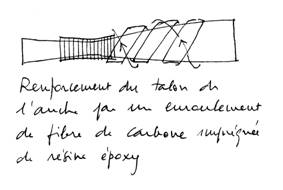

Pour cette raison, je rajoute de la matière au talon et éventuellement au centre de l’anche. Il y a plusieurs options :

Pour éviter que la résine ne dégouline, j’enroule du ruban téflon de plomberie autour de l’ensemble.

Cette opération est à la fois longue, délicate et salissante, mais elle donne des anches qui marchent.

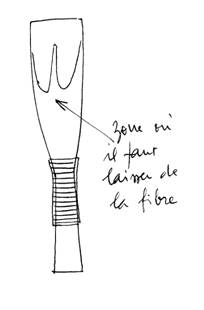

Plus commode et plus rapide, on peut aussi fixer la fibre à la colle cyanoacrylate. Attention, toutes les colles cyano ne conviennent pas, certaines polymérisent vite en dégageant beaucoup de chaleur, ce qui déforme le plastique de la palette. Je connais au moins une marque de colle cyanoacrylate qui convient : la marque Axton, d’autant plus commode qu’on trouve des flacons de cette colle pourvus d’un pinceau, ce qui fait un collage très propre et instantané (intéressant pour essayer l’anche rapidement : la méthode 1 avec le collage époxy ne permet pas cela. Même avec la colle cyano, il faut quand même attendre quelques minutes avant de la jouer car les vapeurs de cette colle sont très irritantes). Quand j’utilise cette méthode, je préfère la fibre de verre à la fibre de carbone car la première devient transparente quand elle est correctement imprégnée de colle cyano, ce qui permet une utile vérification de la qualité du collage.

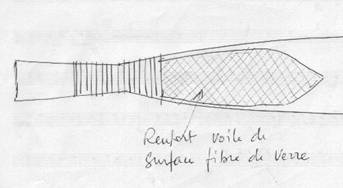

Option 2 : je colle au centre de chaque palette de l’anche un petit panneau de voile de surface en fibre de verre. La colle peut être de la résine époxy, ou simplement du vernis à ongles. Il faut éviter la cyano : avec le voile de surface, la polymérisation de la cyano est si rapide qu’elle cause un emballement thermique qui déforme la palette. La technique du voile de surface collé a l’avantage de la précision et de la propreté, et la durabilité du collage au vernis à ongles est bonne, puisque je me sers quotidiennement d’une anche ainsi faite depuis deux ans sans observer d’évolution de ses qualités.

![]()

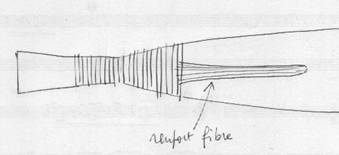

Option 3 : je colle au centre de chaque palette une arête centrale faite de fibres de verre ou de carbone imprégnées d’époxy ou collée à la cyano. L’arête va depuis la ligature de l’anche jusqu’à 1 cm de la pointe.

![]()

Toutes ces options n’ont pas la même fonction : l’enroulement de fibre au talon (option 1) fait monter le diapason, et diminue le champ de liberté de l’anche. Le rajout d’une arête centrale (option 3) a surtout pour résultat d’assombrir le son. Le collage de voile de surface (option 2) combine les deux effets ci-dessus. Il faut décider laquelle choisir en fonction du comportement observé de l’anche (timbre, hauteur, champ de liberté).

Une fois la résine polymérisée, l’anche est déjà jouable, et ne demande plus que quelques retouches. L’ajout de raideur au talon et sur l’arête centrale a remonté l’anche au diapason. Le meilleur critère pour en juger semble être la largeur des octaves, plus que la valeur absolue du diapason (ces deux critères sont évidemment liés, mais le premier est plus sensible que le second). Si nécessaire, je retouche l’anche en grattant la fibre de carbone ou de verre à l’abrasif, sans toucher à la pointe ou aux coins de l’anche, et en respectant les mêmes zones de grattage que sur une anche en roseau.

Un outil commode pour le grattage est l’abrasif monté sur une baguette demi ronde, de diamètre 3 cm. Si la quantité de fibre a été bien dosée, il y a très peu à gratter, et l’anche atteint très rapidement ses caractéristiques finales.

La paroi de l’anche étant très fine, il est parfois difficile d’assurer une bonne étanchéité entre les palettes. C’est pourquoi je ligature systématiquement la base de l’anche avec du ruban téflon. Je n’hésite pas à monter très haut sur la palette, jusqu’à 10 mm de la pointe de l’anche : même aussi haut, le téflon n’a pas d’incidence sur la sonorité.

Avec un peu de pratique, la fabrication d’une série de quatre anches selon cette méthode prend environ deux heures, sans compter le temps de polymérisation de la résine.

J’ai pu fabriquer ainsi des anches doubles satisfaisantes de toutes sortes, depuis la bombarde jusqu’au basson (ces dernières, montées sur tube).

Les anches ainsi faites sont très durables : je joue la même sur mon hautbois baroque depuis un an, et elle ne présente aucun signe de fatigue.

Leur diapason n’évolue pas.

Pas besoin de les mouiller : elles sont directement opérationnelles.

Contrairement à l’intuition, la sonorité ne porte pas du tout la marque du matériau de l’anche. On peut la modeler selon une très large palette, depuis le plus clair jusqu’au plus sombre, depuis le plus puissant jusqu’au plus doux. Voici-dessous quelques règles simples pour contrôler la sonorité des anches. La plupart de ces règles sont applicables aux anches en roseau, et sont donc connues des hautboïstes. Quelques autres sont spécifiques des anches en plastique ; c’est sur ces dernières que j’insisterai particulièrement.

En respectant ces quelques règles, on peut produire des anches en plastique qui marchent vraiment. Je vois venir certains esprits chagrins : « Tout le charme du Hautbois vient du caractère capricieux de son Anche » ; « Tout l’Effort fait pour produire une bonne Anche se retrouve dans la qualité du Son produit » ; « Il faut souffrir pour mériter le Son », « La poésie du Hautbois est liée au Roseau », « le dieu Pan pleure en voyant tes dérivés du pétrole », etc… Cet article ne s’adresse pas à ces gens là. C’est trop tard pour eux, le Conservatoire les a eus. Pour ma part, j’essaierai de souffrir le moins possible, et pour cela, toutes mes anches seront désormais en plastique. J’en aurai un nombre réduit, adaptées aux différents types de musique que je veux faire, et…je n’aurai plus besoin d’en changer !